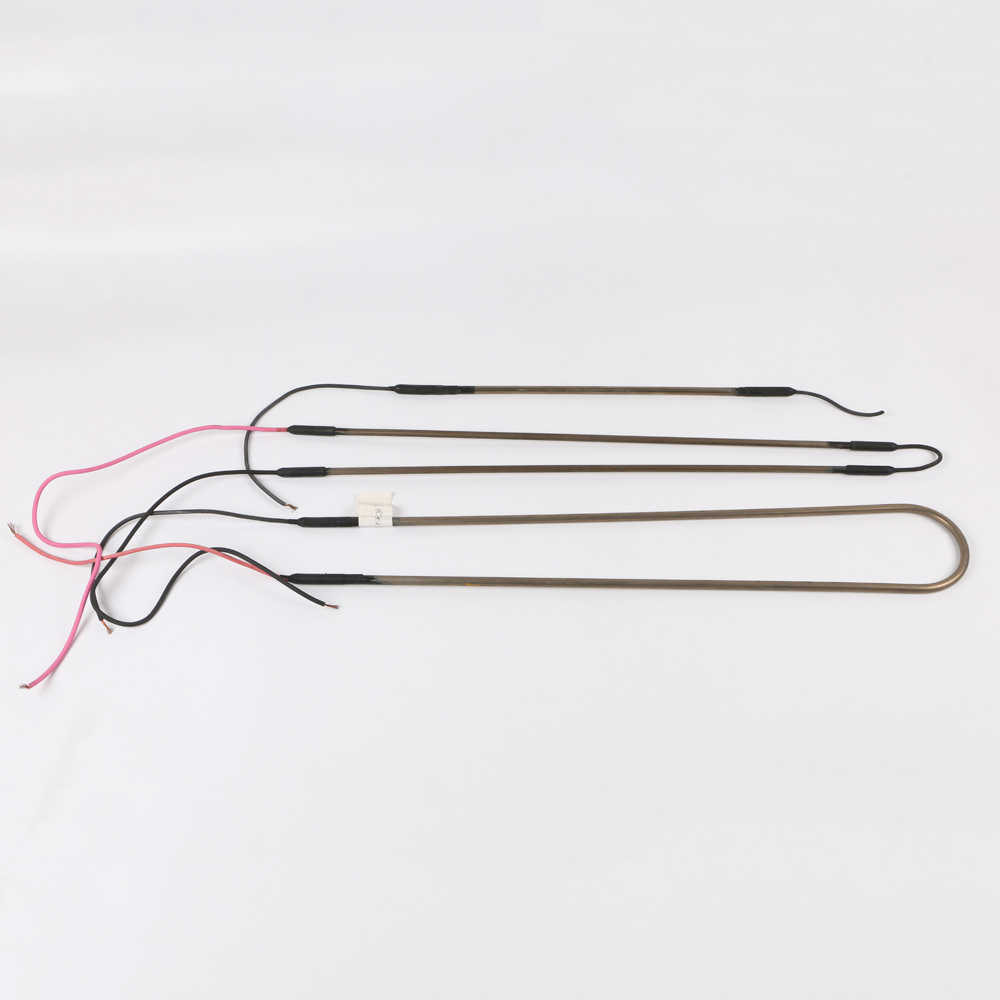

Tra i fattori che influenzano la qualità di un elemento riscaldante elettrico per lo sbrinamento, la qualità del materiale è un fattore importante. Una selezione oculata delle materie prime per il tubo riscaldante per lo sbrinamento è fondamentale per garantire la qualità del riscaldatore.

1, il principio di selezione del tubo: resistenza alla temperatura, resistenza alla corrosione.

Per le tubazioni a bassa temperatura, vengono generalmente utilizzati tubi BUNDY, tubi in alluminio e tubi in rame, mentre per le tubazioni ad alta temperatura vengono generalmente utilizzati tubi in acciaio inossidabile e tubi Ingle. Il tubo riscaldante Ingle 800 può essere utilizzato in condizioni di scarsa qualità dell'acqua, mentre il tubo riscaldante elettrico Ingle 840 può essere utilizzato in condizioni di lavoro ad alta temperatura e ha una buona resistenza all'ossidazione e alla corrosione.

2, la selezione del filo di resistenza

I materiali comunemente utilizzati per i fili resistivi negli elementi riscaldanti per lo sbrinamento elettrico sono i fili resistivi Fe-Cr-Al e Cr20Ni80. La principale differenza tra i due fili resistivi è che il punto di fusione di 0Cr25Al5 è più alto di quello di Cr20Ni80, ma a temperature più elevate, 0Cr25Al5 è più facile da ossidare e Cr20Ni80 può mantenere prestazioni stabili anche ad alte temperature. Pertanto, il filo resistivo utilizzato ad alta temperatura è generalmente Cr20Ni80.

3, la selezione della polvere di MgO

La polvere di MgO si trova tra il filo resistivo e la parete del tubo e viene utilizzata per l'isolamento tra il filo resistivo e la parete del tubo. Allo stesso tempo, la polvere di MgO ha una buona conduttività termica. Tuttavia, la polvere di MgO ha forti proprietà igroscopiche, quindi deve essere trattata con un materiale resistente all'umidità (polvere di MgO modificata o sigillata con un tubo di calore elettrico) al momento dell'uso.

La polvere di MgO può essere suddivisa in polvere per basse temperature e polvere per alte temperature a seconda dell'intervallo di temperatura utilizzato. La polvere per basse temperature può essere utilizzata solo al di sotto dei 400 °C, generalmente polvere di MgO modificata.

La polvere di MgO utilizzata nel tubo di calore elettrico è composta da particelle di polvere di MgO di diverso spessore, secondo una determinata proporzione (rapporto di maglia).

4, la selezione dei materiali di tenuta

Il ruolo del materiale sigillante è impedire all'umidità atmosferica di penetrare nella polvere di MgO attraverso l'imboccatura del tubo, in modo che la polvere di MgO sia umida, le prestazioni di isolamento siano ridotte e si verifichino perdite e guasti del tubo di calore elettrico. La polvere di magnesia modificata non può essere sigillata.

I materiali principali utilizzati per la sigillatura dei tubi di riscaldamento elettrico (a prova di umidità) sono vetro, resina epossidica, olio siliconico e così via. Nel tubo di calore elettrico sigillato con olio siliconico, dopo il riscaldamento, l'olio siliconico all'imboccatura del tubo verrà volatilizzato dal calore e l'isolamento del tubo di calore elettrico diminuirà. La resistenza alla temperatura del materiale in resina epossidica non è elevata e non può essere utilizzata in tubi elettrici ad alta temperatura come barbecue e forni a microonde con alte temperature all'imboccatura del tubo. Il vetro ha una maggiore resistenza alla temperatura, ma il prezzo è più alto ed è più utilizzato per la sigillatura di tubi ad alta temperatura.

Inoltre, nell'imboccatura del tubo saranno presenti tubi in silicone, manicotti in silicone, perle di porcellana, isolanti in plastica e altri componenti, principalmente per aumentare la distanza di isolamento elettrico e la distanza di dispersione tra l'asta di piombo e la parete metallica dell'imboccatura del tubo. La gomma siliconica può svolgere la funzione di riempimento e incollaggio.

Se siete interessati ai nostri prodotti, contattateci direttamente!

Contatti: Amiee Zhang

Email: info@benoelectric.com

WeChat: +86 15268490327

WhatsApp: +86 15268490327

Skype: amiee19940314

Data di pubblicazione: 16-05-2024